Bei der Konstruktion der Motorträger bin ich vielen Irrwegen gefolgt.

Die Anforderungen sind:

- Sie sollen verschiedene Motortypen tragen können.

- Sie sollen justierbar sein, damit eine Verdrehung im Winkel (Kopter “zieht” oder “dreht”) nicht nur durch die Feinjustierung der Drehzahl korrigierbar ist.

- Sie sollen einfach abnehmbar sein.

- Sie sollen stabil mit den Auslegern verbunden sein.

Einige Konstruktionen, die man so bei den fertigen Koptern bzw. Bausätzen sieht, machen im DIY Bau eher Probleme. So glaube ich nicht, genau genug Bohren zu können, um den Motor-Träger mit dem Ausleger-Rohr direkt zu verschrauben. 2..3° machen da ja schon einen Unterschied.

Aus diesem Grund – und weil man sie dann nicht mehr leicht abnehmen kann, fällt verkleben auch aus.

Andere Konstruktionen aus dem Bausatz-Angebot klemmen die Träger auf die Rohre. Das sehe ich als sinnvollen Ansatz. Als ich dann begann, so etwas nachzukonstruieren – meine Motorträger sollen ja aus CFK gebaut werden – wurde das recht schnell kleinteilig. Ich hätte 18 Einzelteile mal 6 Ausleger = 108 kleine Teile mit recht hoher Genauigkeit flexen, fräsen, feilen müssen. Doof das.

Anfangs dacht ich in meiner Naivität ja noch, das könne man schön auf dem Lasercutter in der Dingfabrik machen – die Jungs da meinten aber, CFK sei noch nicht erfolgreich gecuttet worden, also habe ich das verworfen.

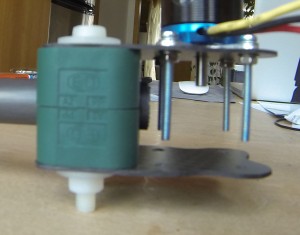

Bei der Suche nach Rohrklemmen bzw. Rohrschellen traf ich dann nach vielen eher für die Sanitärtechnik ausgelegten, komischen Dingen auf Ermeto Rohrschellen aus Polypropylen (PP). Die sind zwar nicht aus CFK, aber man kann ja nicht so fundamentalistisch denken.

Üblicherweise werden diese zum Montieren von Hochdruckleitungen in der Automatisierungstechnik eingesetzt. Sie sind preiswert und auch vom Gewicht her ok.

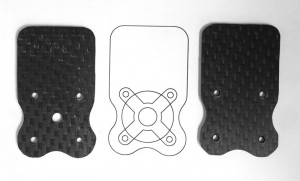

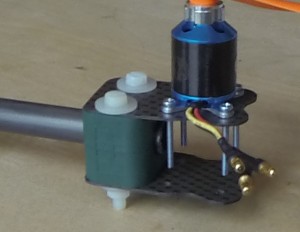

Basierend darauf habe ich dann den Motorträger auf zwei CFK-Platten (eine oben, eine unten) so konstruiert:

In meinem jugendlichen Leichtsinn bestellte ich dann M6x50 Schrauben aus Stahl, um die Rohrschellen an die CFK-Platten zu tackern. Nicht gedacht hatte ich an das Gewicht… die 24 Schrauben mit Muttern bringen alleine ca. 400g auf die Wage.

CFK Schauben sind irgendwie selten und wenn man welche findet, schweineteuer (so ca. 5 EUR pro Schraube). Also nehme ich nun Polyamid (Nylon) und schaue, ob das funktioniert. Vielleicht sollte ich später mal versuchen, aus einer 10mm CFK Stange Schrauben zu drehen… kann man ja immer noch mal machen.

Jedenfalls habe ich die Platten (erstmal einen Satz, um die Konstruktion zu “prüfen”) wieder auf Papier ausgedruckt, mit Sprühkleber eingedeckt, auf die CFK-Platte geklebt und mit dem Dremel ausgeschnitten und gefräst:

Da fehlen noch die Löcher für die M6 Schrauben, weil mein 6mm Bohrer nicht in den Dremel passt.

Nun habe ich die Löcher geboht (4mm) und mit meinen neuen Diamant-Fräsern – die gehen wie Butter durch das CFK – auf 6mm geweitet.

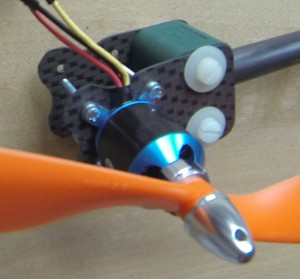

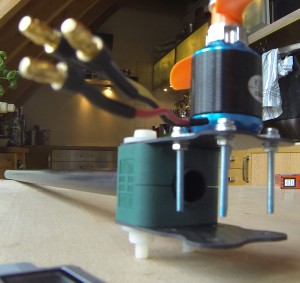

… und zusammengeschraubt:

Nun, ob das stylish aussieht, da kann man sich drüber streiten. Aber das war nie das Ziel.

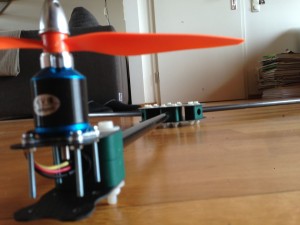

Der Motor ist ein Aussenläufer, so wie ich ihn montiert habe, dreht sich das Motor-Gehäuse (der schwarze Teil) mit dem Propeller.

Durch das CFK-Rohr laufen dann später die Anschlusskabel bis zur Centerplate, wo die Regler ihren Platz finden sollen.

Bislang macht das ganze einen recht stabilen Eindruck. Mit Motor (67g) wiegt ein Ausleger nun 173g, akzeptabel.

Wie man auf den Bildern sieht, sind meine M3 Schrauben zu kurz. M3x50 sind bestellt…

Ich hab jetzt mit einem zweiten Satz begonnen und zum Trennen Diamant-Trennscheiben aus der Dentaltechnik verwendet. Das geht richtig gut und der Materialverlust ist viel kleiner.

Dann habe ich noch die Löcher in die beiden Centerplates gebohrt. Bohren in CFK ist nicht so einfach. Mit der Makita kam ich nicht weit, weil die Drehzahl zu gering ist. Ist halt was für Beton… also mit dem Dremel 4mm vorgebohrt und den Rest mit dem Fräskopf erweitert.

Das sieht nun so aus:

Auf der Centerplate-Seite verwende ich die gleichen Rohrklemmen wir auf der Motor-Träger-Seite:

und

sowie

Bald habt Ihr eine gute Übersicht, wie es bei uns im Wohnzimmer und der Küche aussieht….

Um weiter zu machen, fehlt mir nun noch ein Rohr. Ich hatte nur eines bestellt, weil ich nicht einschätzen konnte, ob das von der Stailität so passt. Macht aber einen guten Eindruck. 1.500 mm Rohr – ein Ausleger ist 50 cm lang in 16x14mm kostet im Carbon-Shop 20,90 EUR, also überschaubar. Daher kommen auch die Platten.

Naja, wenn ich nachher alle Sachen zusammenrechne, die ich für das Kopter-Projekt angeschafft habe, wird es wohl doch in die Größenordnung eines Rahmen-Bausatz kommen…

Mehr demnächst.

Sieht ja schon mal sehr gut aus, freue mich auf den ersten gemeinsamen Flug

Heute ist auch meine GoPro Hero 3 gekommen, damit ist mein DJI Phantom erstmal komplett, werde ich am Wochenende an der Sieg ausgiebig testen